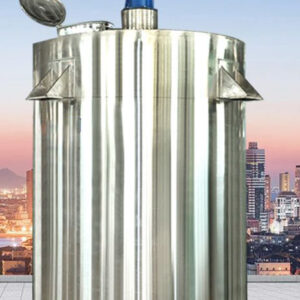

Bồn Khuấy Gia Nhiệt Inox 3 Lớp - Công Suất Đa Dạng

Tổng quan về Bồn Khuấy Gia Nhiệt Công Nghiệp

Bồn khuấy gia nhiệt (Heated Mixing Tank) là thiết bị chuyên dụng kết hợp giữa chức năng nấu gia nhiệt và khuấy trộn, giúp nguyên liệu đạt độ đồng nhất mà không bị đóng cặn hay cháy khét. Thiết bị này là giải pháp tối ưu cho các dây chuyền sản xuất thực phẩm, dược phẩm và hóa mỹ phẩm quy mô vừa và lớn.

- Cấu tạo 3 lớp an toàn: Lớp chứa liệu, lớp gia nhiệt (dầu/nước) và lớp bảo ôn cách nhiệt.

- Vật liệu cao cấp: Inox 304 hoặc 316L chống ăn mòn, đảm bảo vệ sinh an toàn thực phẩm.

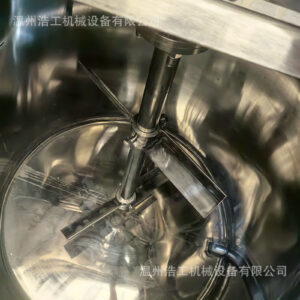

- Cơ chế vận hành: Truyền nhiệt gián tiếp kết hợp cánh khuấy linh hoạt (mỏ neo, chân vịt).

- Ứng dụng đa năng: Nấu kẹo, nấu súp, trộn kem mỹ phẩm, pha chế hóa chất.

Cấu tạo và Ưu điểm công nghệ của bồn khuấy gia nhiệt 3 lớp

Điểm khác biệt lớn nhất của bồn khuấy gia nhiệt hiện đại là thiết kế 3 lớp inox dày dặn, sử dụng cơ chế truyền nhiệt gián tiếp để đảm bảo nguyên liệu chín đều mà không bị khê cháy. Hệ thống cánh khuấy được thiết kế chuyên biệt để đảo trộn liên tục, giúp rút ngắn thời gian sản xuất và nâng cao chất lượng thành phẩm.

- Lớp vỏ và bảo ôn: Inox 304 bền bỉ kết hợp lớp Foam cách nhiệt, giữ nhiệt tốt và an toàn cho người vận hành.

- Khoang gia nhiệt gián tiếp: Chứa dung môi (nước hoặc dầu), truyền nhiệt ổn định, tránh sốc nhiệt cục bộ.

- Hệ thống cánh khuấy: Trục khuấy inox đặc và cánh khuấy (dạng mái chèo, mỏ neo) có thể gắn teflon vét thành.

- Tủ điều khiển thông minh: Cài đặt chính xác nhiệt độ và tốc độ quay của motor khuấy.

Danh sách Bồn khuấy trộn gia nhiệt bán chạy

Phân loại Bồn khuấy trộn theo Ứng dụng và Dung tích

Để tối ưu chi phí đầu tư, doanh nghiệp cần xác định rõ nhu cầu sản xuất để chọn loại bồn có dung tích và công suất phù hợp. Dưới đây là các nhóm sản phẩm phổ biến được phân loại theo ngành hàng và quy mô sản xuất.

- Thực phẩm & Đồ uống: Bồn nấu gia nhiệt có cánh vét cho tương ớt, siro, kẹo, sữa, cháo (đảm bảo vệ sinh ATTP).

- Mỹ phẩm & Dược phẩm: Bồn khuấy nhũ hóa gia nhiệt cho kem face, body, dầu gội, thuốc mỡ (yêu cầu độ đồng nhất cao).

- Hóa chất công nghiệp: Bồn khuấy trộn keo, sơn, chất tẩy rửa (ưu tiên Inox 316 chống ăn mòn).

- Dung tích đa dạng: Từ quy mô phòng thí nghiệm (50L, 100L) đến sản xuất công nghiệp (500L, 1000L, 2000L).

Kinh nghiệm chọn mua và Lưu ý vận hành hiệu quả

Việc lựa chọn bồn khuấy không chỉ dựa trên giá thành mà còn phải xem xét kỹ các yếu tố kỹ thuật để đảm bảo tuổi thọ thiết bị và hiệu suất công việc. Ngoài ra, quy trình vệ sinh và bảo trì định kỳ cũng đóng vai trò quan trọng trong việc giữ độ bền cho lớp inox và động cơ.

- Chọn dung môi gia nhiệt: Dùng dầu cho nhiệt độ cao (>100°C) và nước cho nhiệt độ thấp để tiết kiệm chi phí.

- Kiểm tra motor khuấy: Chọn công suất motor và dạng cánh khuấy phù hợp với độ nhớt của dung dịch.

- Vật liệu chế tạo: Ưu tiên Inox 304 cho thực phẩm, Inox 316 cho hóa chất có tính axit/ăn mòn cao.

- Vệ sinh sau sử dụng: Xả sạch nguyên liệu thừa và vệ sinh khoang chứa ngay sau mỗi mẻ nấu để tránh đóng cặn.

Câu hỏi thường gặp

Bồn khuấy gia nhiệt giá bao nhiêu?

Giá bồn khuấy gia nhiệt phụ thuộc vào dung tích (50L – 2000L), chất liệu inox (304 hay 316) và cấu hình cánh khuấy. Vui lòng liên hệ trực tiếp để nhận báo giá chi tiết theo nhu cầu sản xuất.

Bồn khuấy gia nhiệt hoạt động như thế nào để chống cháy khét?

Bồn sử dụng phương pháp gia nhiệt gián tiếp (cách thủy) thông qua dung môi là nước hoặc dầu gia nhiệt chuyên dụng ở lớp giữa, giúp nguyên liệu không bị tiếp xúc trực tiếp với nguồn nhiệt, ngăn ngừa cháy khét và biến đổi chất lượng.

Nên dùng nước hay dầu để gia nhiệt cho bồn khuấy?

Nên chọn dung dịch gia nhiệt dựa trên yêu cầu nhiệt độ: Nước phù hợp cho nhiệt độ < 100°C, trong khi dầu gia nhiệt thích hợp cho nhiệt độ cao hơn và giữ nhiệt tốt hơn cho các dung dịch đậm đặc.

Tốc độ khuấy của bồn có điều chỉnh được không?

Hầu hết các bồn khuấy công nghiệp đều cho phép tùy chỉnh tốc độ cánh khuấy thông qua biến tần (inverter) trên tủ điều khiển để phù hợp với độ nhớt của từng loại nguyên liệu khác nhau.

Chế độ bảo hành của bồn khuấy gia nhiệt như thế nào?

Thông thường các sản phẩm chính hãng được bảo hành 12 tháng cho động cơ và phần điện. Phần thân vỏ inox có độ bền cao, ít hư hỏng nếu vệ sinh đúng cách.