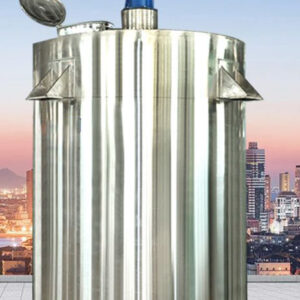

Bồn Khuấy Trộn Inox Công Nghiệp (Hóa Chất, Thực Phẩm, Mỹ Phẩm)

Tổng quan về Bồn Khuấy Trộn Inox Công Nghiệp

Bồn khuấy trộn inox là thiết bị công nghiệp chuyên dụng được chế tạo từ Inox 304 hoặc 316, tích hợp động cơ và cánh khuấy để hòa tan, đảo đều nguyên liệu dạng lỏng hoặc sệt. Sản phẩm đảm bảo tiêu chuẩn vệ sinh, chống ăn mòn và được ứng dụng rộng rãi trong chế biến thực phẩm, hóa chất và mỹ phẩm.

- Vật liệu chính: Inox 304 (phổ thông) hoặc Inox 316 (chống ăn mòn cao).

- Cấu tạo đa dạng: 1 lớp (khuấy thường) hoặc 2-3 lớp (có gia nhiệt/bảo ôn).

- Dung tích linh hoạt: Từ 50L, 100L đến 5000L tùy nhu cầu sản xuất.

- Hệ thống cánh khuấy: Tuabin, chân vịt hoặc mái chèo phù hợp từng độ nhớt.

- Ứng dụng: Khuấy sơn, hóa chất, nấu thực phẩm, pha chế dược phẩm.

Danh mục bồn khuấy trộn inox nổi bật

Phân loại Bồn khuấy trộn Inox theo cấu tạo và chức năng

Để tối ưu hóa quy trình sản xuất, việc lựa chọn đúng loại bồn khuấy dựa trên cấu tạo và chức năng là yếu tố tiên quyết. Các dòng bồn hiện nay được thiết kế chuyên biệt để đáp ứng từ nhu cầu khuấy trộn cơ bản đến các quy trình gia nhiệt phức tạp.

- Bồn khuấy 1 lớp (Không gia nhiệt): Chuyên dùng để khuấy trộn dung dịch lỏng ở nhiệt độ thường, tiết kiệm chi phí.

- Bồn khuấy 2-3 lớp (Có gia nhiệt/Cooling): Tích hợp lớp áo nhiệt để nấu, thanh trùng thực phẩm hoặc kiểm soát nhiệt độ phản ứng hóa chất.

- Bồn nắp kín vi sinh: Đảm bảo độ kín tuyệt đối, phù hợp cho dược phẩm và thực phẩm yêu cầu vô trùng cao.

- Bồn khuấy nắp bán nguyệt: Dễ dàng quan sát và thao tác, thường dùng trong pha chế hóa chất công nghiệp.

Danh sách các mẫu Bồn khuấy trộn inox phổ biến 2026

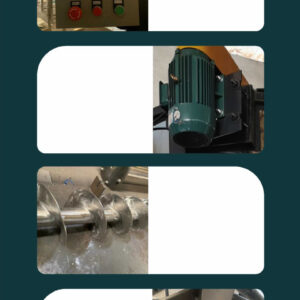

Đặc điểm cấu tạo và Ưu điểm kỹ thuật nổi bật

Bồn khuấy trộn công nghiệp tại Cơ Khí Đại Việt được gia công tỉ mỉ, đảm bảo vận hành ổn định và tuổi thọ lâu dài. Hệ thống động cơ và cánh khuấy được tinh chỉnh để tạo dòng chảy tối ưu, giúp nguyên liệu hòa trộn đồng nhất trong thời gian ngắn nhất.

- Vật liệu cao cấp: 100% Inox 304 hoặc 316 chống gỉ sét, chịu được môi trường axit và kiềm.

- Hệ thống cánh khuấy đa dạng: Tùy chọn cánh mái chèo, chân vịt hoặc tuabin phù hợp với độ nhớt của từng loại dung dịch.

- Động cơ giảm tốc mạnh mẽ: Hoạt động êm ái, bền bỉ, dễ dàng điều chỉnh tốc độ khuấy.

- Tiêu chuẩn vệ sinh công nghiệp: Bề mặt được đánh bóng, thiết kế van xả đáy tiện lợi, hỗ trợ quy trình CIP dễ dàng.

Tư vấn chọn vật liệu: Inox 304 hay Inox 316?

Lựa chọn vật liệu bồn khuấy phù hợp không chỉ đảm bảo độ bền thiết bị mà còn quyết định sự an toàn của thành phẩm. Dưới đây là bảng so sánh nhanh giúp quý khách hàng đưa ra quyết định chính xác cho nhu cầu sản xuất của mình.

| Tiêu chí | Inox 304 | Inox 316 |

|---|---|---|

| Khả năng chống ăn mòn | Tốt trong môi trường thực phẩm, nước | Tuyệt vời, chịu được axit/muối/hóa chất mạnh |

| Lĩnh vực khuyên dùng | Thực phẩm, Đồ uống, Nước giải khát | Hóa chất, Dược phẩm, Mỹ phẩm cao cấp |

| Chi phí đầu tư | Tiết kiệm, hiệu quả kinh tế cao | Cao hơn, dành cho yêu cầu khắt khe |

| Độ bền | Cao, ổn định trong điều kiện thường | Rất cao, bền trong môi trường khắc nghiệt |

Ứng dụng đa dạng trong các ngành công nghiệp

Bồn khuấy trộn inox là thiết bị không thể thiếu trong dây chuyền sản xuất hiện đại, đáp ứng linh hoạt các yêu cầu khắt khe của nhiều ngành công nghiệp mũi nhọn. Tùy thuộc vào đặc tính sản phẩm, bồn sẽ được tùy biến về cấu tạo và tốc độ khuấy.

- Ngành Hóa chất: Khuấy trộn sơn, dung môi, keo, chất tẩy rửa, hóa chất xử lý nước thải.

- Ngành Thực phẩm: Nấu và khuấy tương ớt, siro, sữa, nước giải khát, hỗn hợp gia vị.

- Ngành Mỹ phẩm: Đồng hóa kem dưỡng, dầu gội, sữa tắm, lotion đảm bảo độ mịn đồng nhất.

- Ngành Dược phẩm: Pha chế thuốc dạng lỏng, dung dịch y tế với tiêu chuẩn vi sinh khắt khe.

Câu hỏi thường gặp

Giá bồn khuấy trộn inox hiện nay là bao nhiêu?

Giá bồn khuấy phụ thuộc lớn vào dung tích (50L – 5000L), loại Inox (304 hay 316), số lớp (1 lớp hay 2-3 lớp gia nhiệt) và loại cánh khuấy. Vui lòng liên hệ Cơ Khí Đại Việt để nhận báo giá chi tiết theo cấu hình mong muốn.

Nên chọn bồn khuấy Inox 304 hay Inox 316?

Inox 316 có khả năng chống ăn mòn hóa học cao hơn, phù hợp cho bồn khuấy hóa chất mạnh hoặc dược phẩm yêu cầu khắt khe. Inox 304 phổ biến, giá thành tốt, phù hợp cho thực phẩm và các dung dịch thông thường.

Bồn khuấy trộn có chức năng gia nhiệt không?

Có. Bồn khuấy gia nhiệt (thường cấu tạo 2-3 lớp) là giải pháp chuyên dụng cho các quy trình cần kiểm soát nhiệt độ như nấu thực phẩm, mỹ phẩm hoặc phản ứng hóa chất.

Vệ sinh bồn khuấy trộn inox có dễ dàng không?

Hầu hết các bồn khuấy công nghiệp hiện đại đều được thiết kế hệ thống CIP (Clean-in-place) hoặc bề mặt Inox đánh bóng không góc chết, giúp vệ sinh nhanh chóng tại chỗ mà không cần tháo rời phức tạp.