Bể tách mỡ chung cư

Hướng Dẫn Lựa Chọn Bể Tách Mỡ Phù Hợp Với Nhu Cầu

Ứng Dụng Phổ Biến Của Bẫy Mỡ

Lỗi Lắp Đặt Hệ Thống Thoát Nước

Những lưu ý khi sử dụng bể tách mỡ

Vì sao nên sử dụng bể tách mỡ

Thiết Kế Bẫy Mỡ Không Phù Hợp

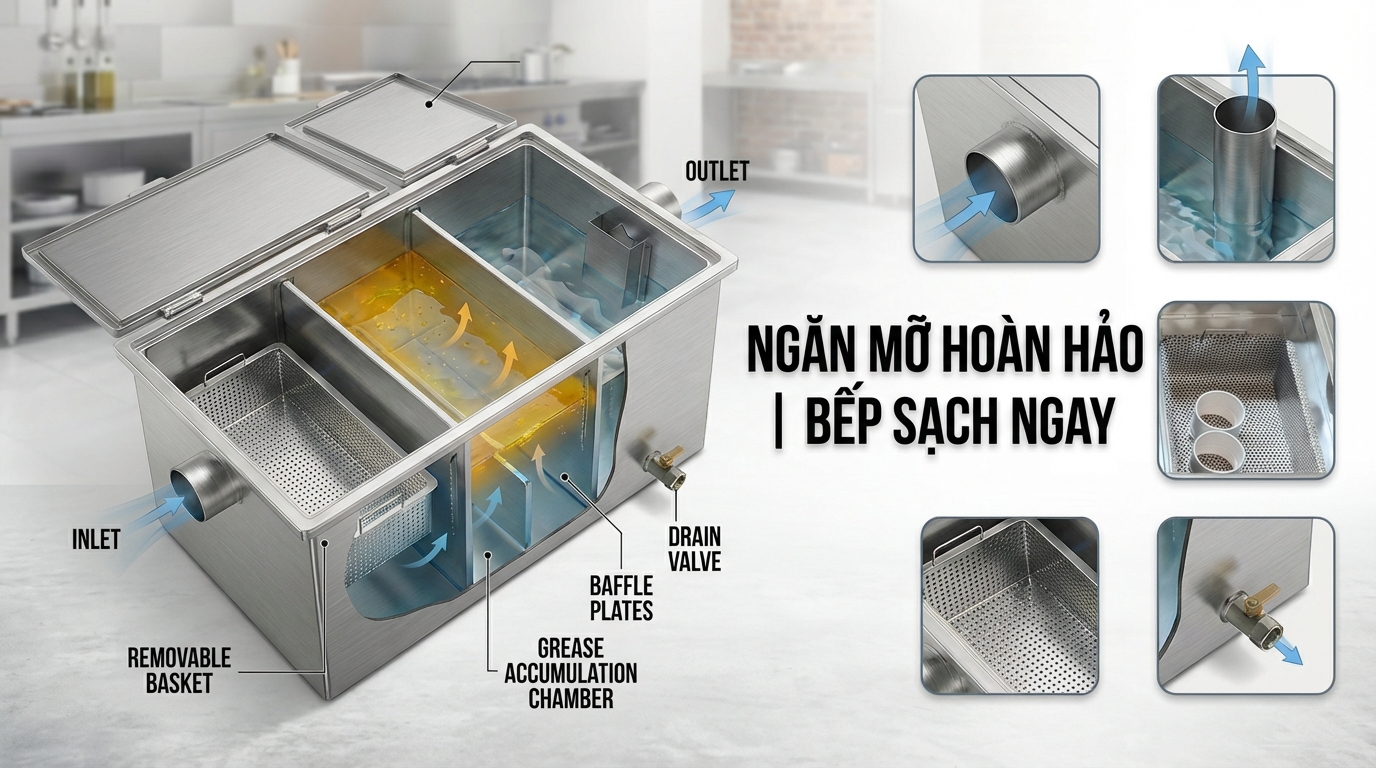

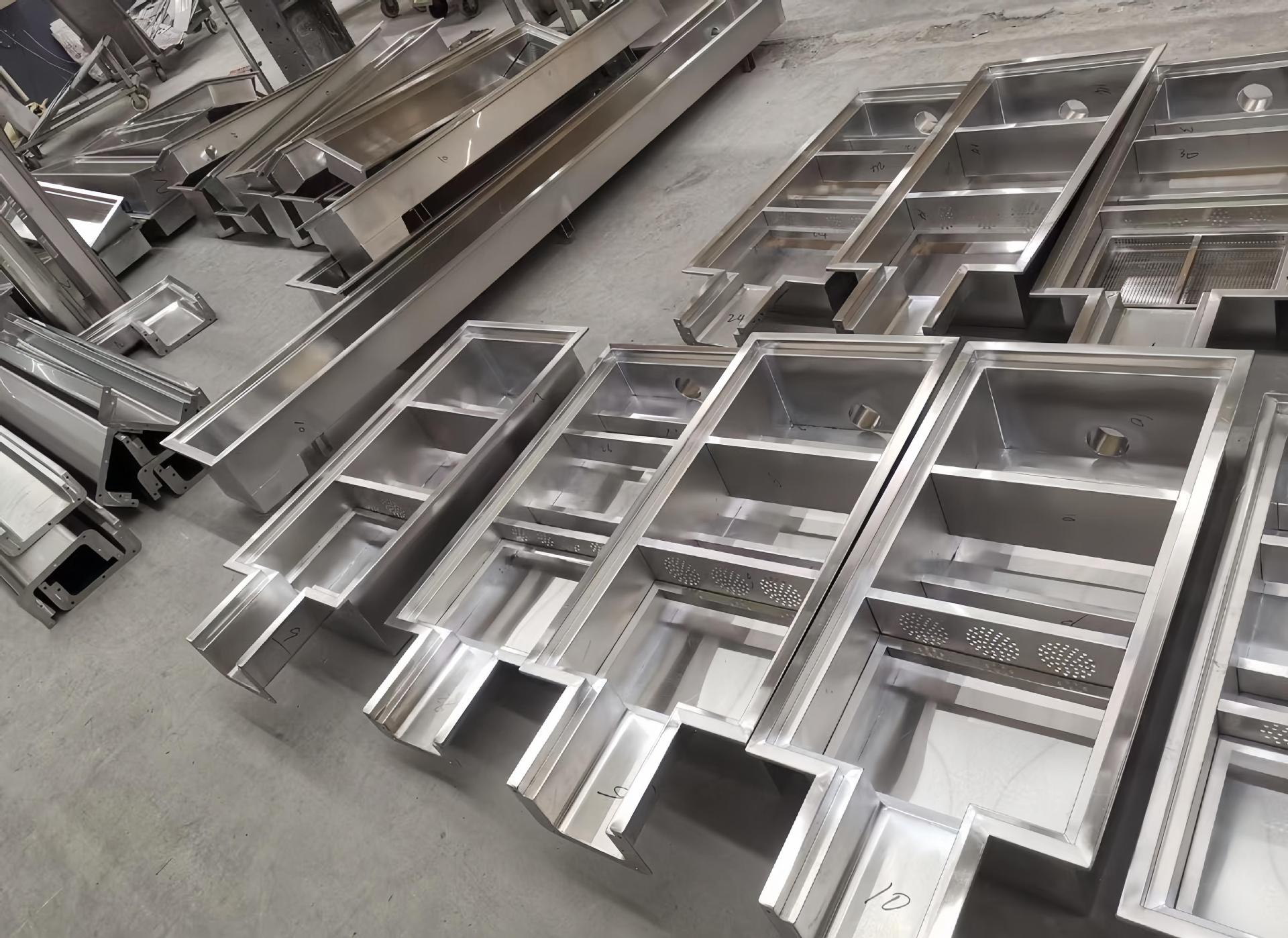

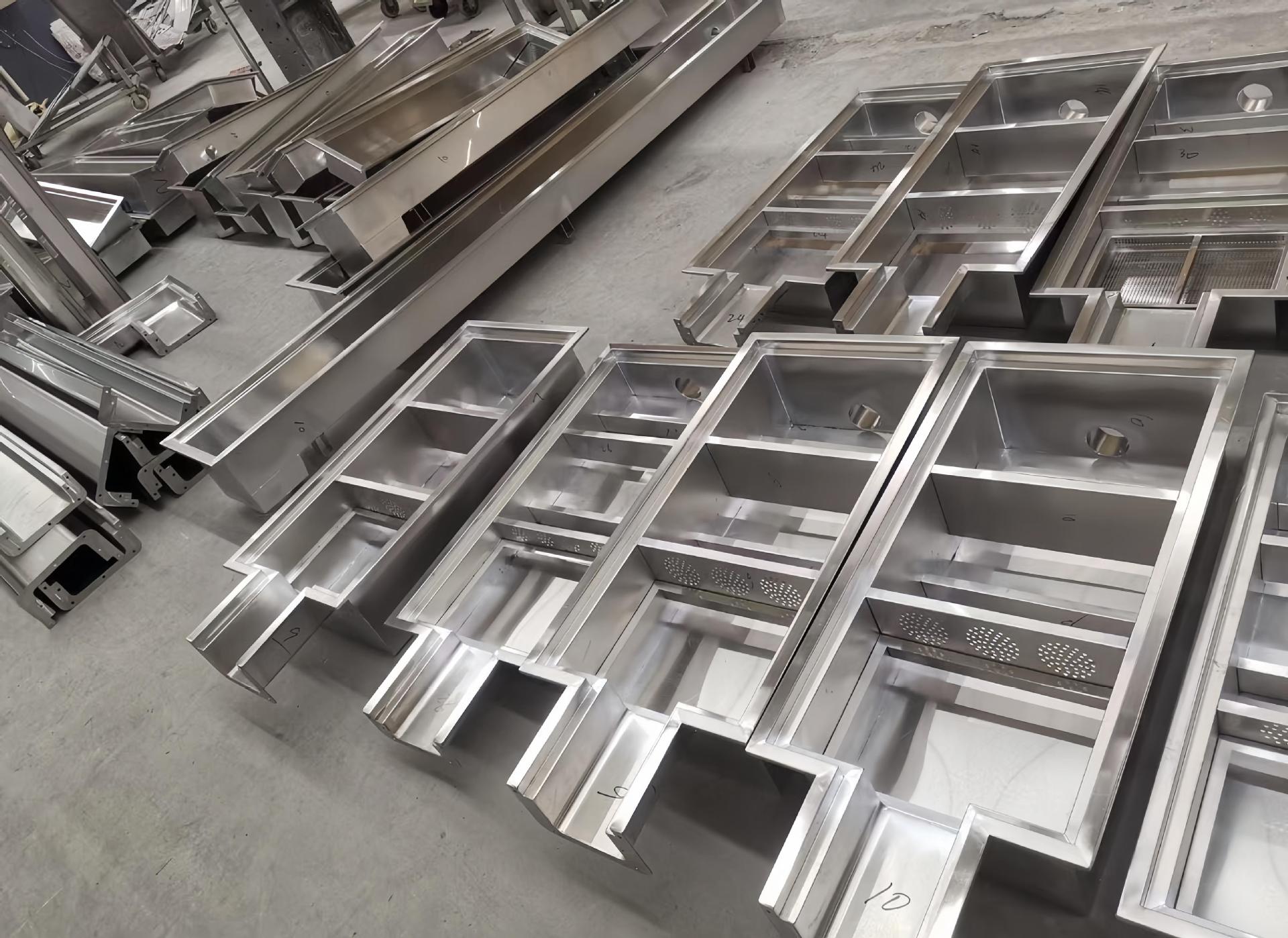

Top 5 Loại Bể Tách Mỡ Inox Phổ Biến Nhất Hiện Nay

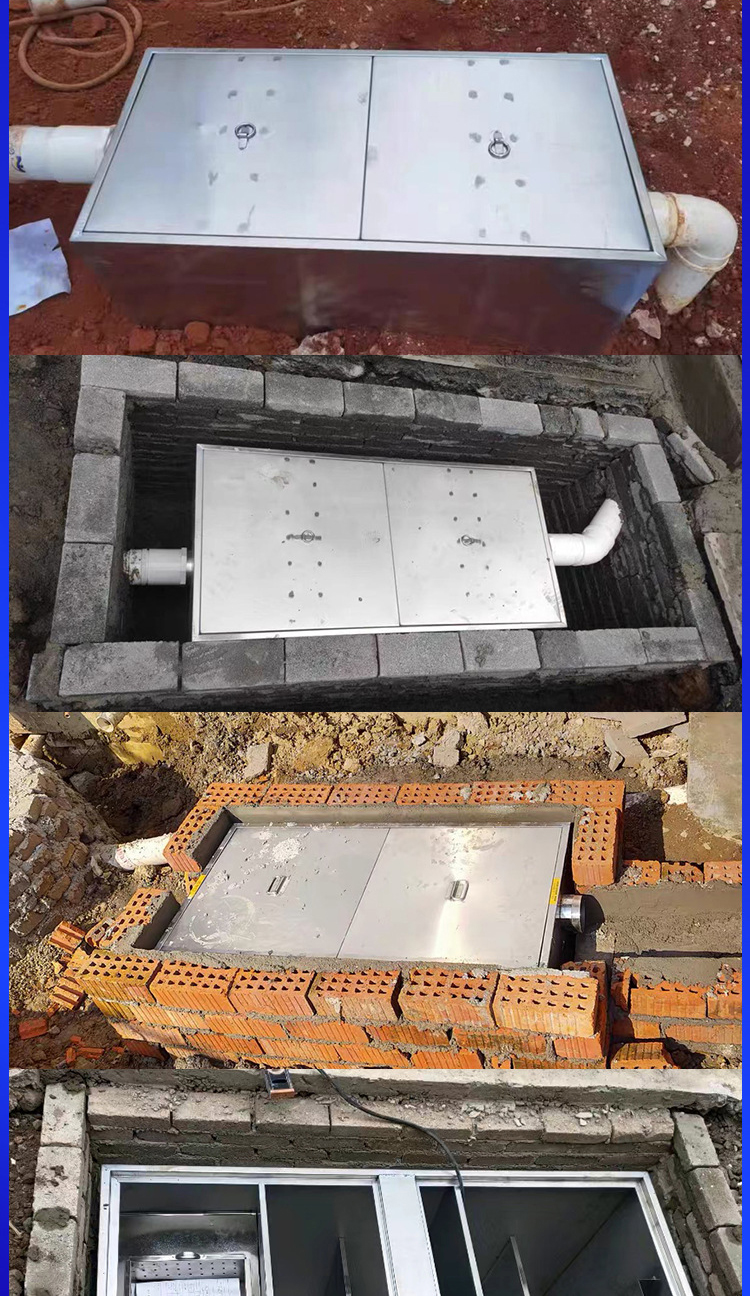

Hướng Dẫn Cách Lắp Đặt Bể Tách Mỡ Tại Nhà

Hướng Dẫn Lắp Đặt Bể Tách Mỡ Đơn Giản Tại Nhà

Những lỗi thường gặp khi sử dụng bể tách mỡ

Theo vị trí lắp đặt bể tách mỡ

Lựa Chọn Bể Tách Mỡ Theo Dung Tích

Ưu Điểm Của Bể Tách Mỡ

Bao lâu nên vệ sinh bể tách mỡ